トラブル事例

パーフロ材によく見られるトラブル事例を以下に示しました。

ご使用になられる際の参考にしてください。

また、当社・汎用材のカタログに末尾の『Oリング故障の原因と対策』も参照願います。

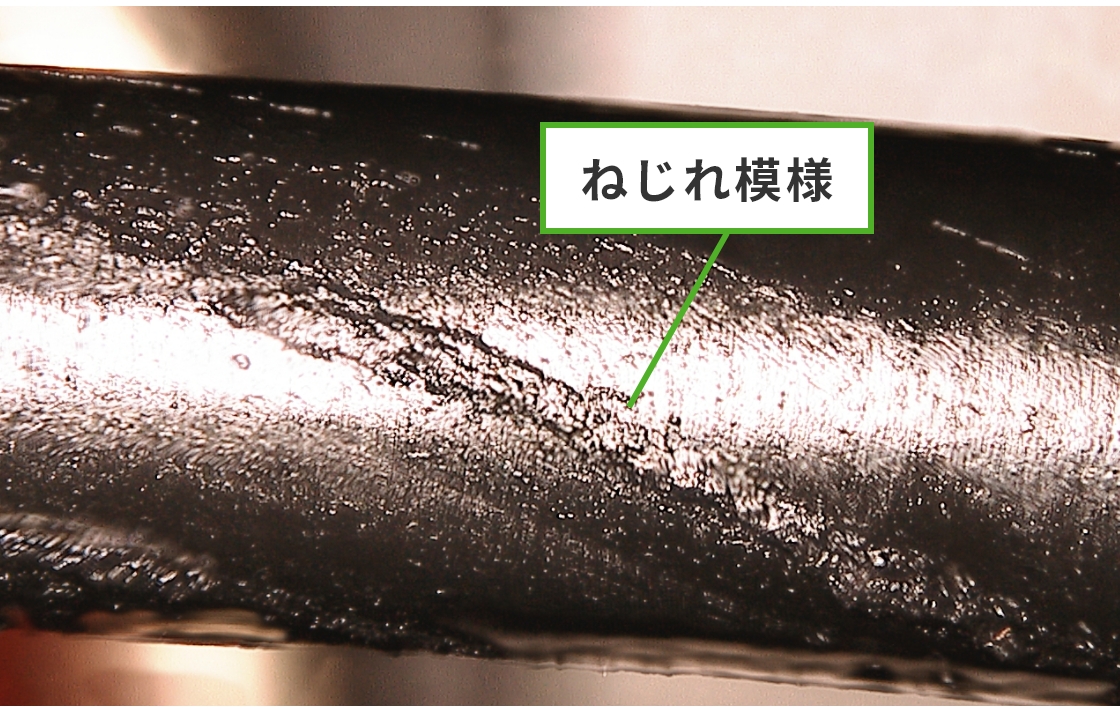

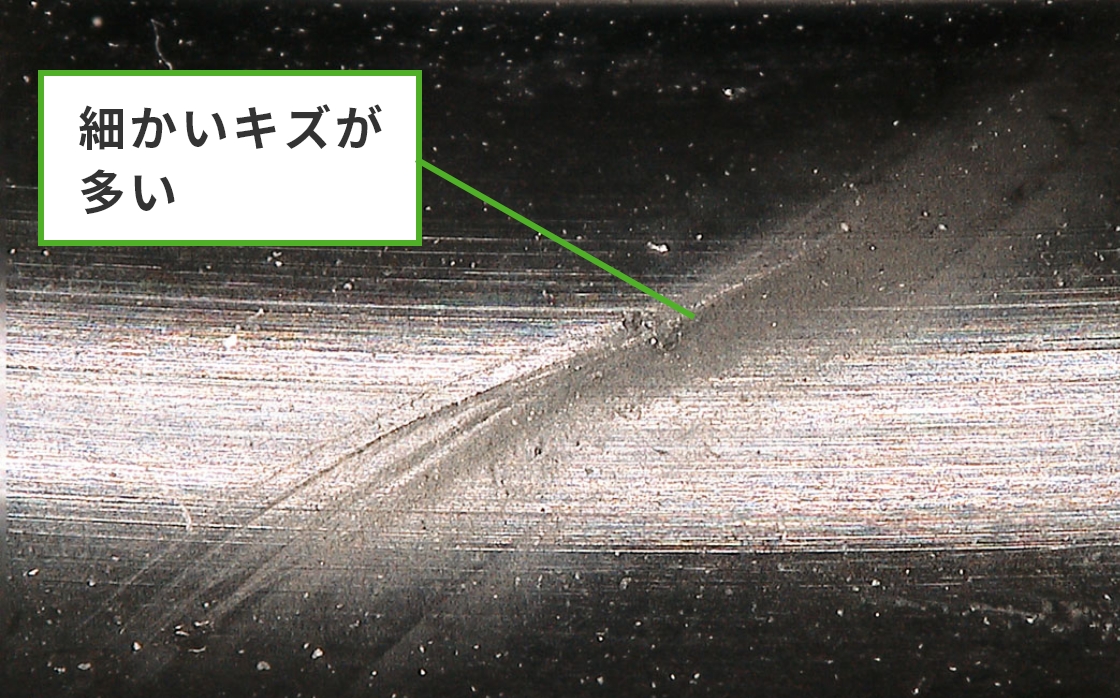

ねじれ

主な原因

- 摺動面の仕上げ不良

- ねじれ装着

- 偏心運動している

- 運動が早い

対策

- 摺動面の改善

- 正確な装着

- 偏心の補正

- ねじれにくい材質・形状への変更

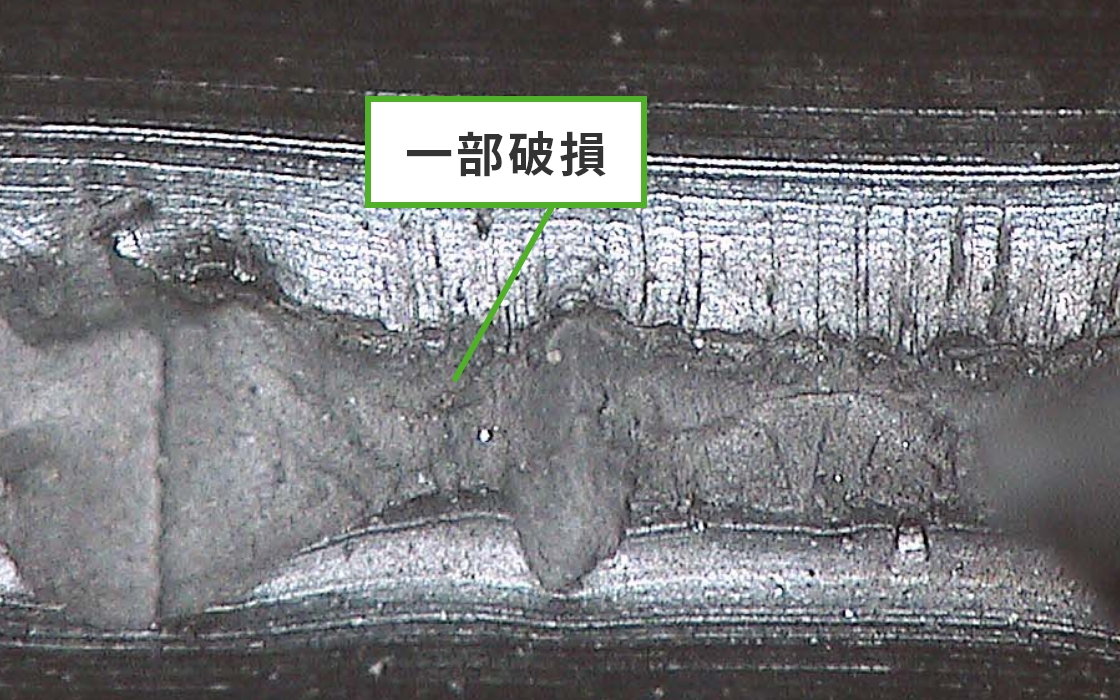

かじり

主な原因

- 正常にミゾに入っていない状態で圧縮し破損

- 正確にミゾに装着する

対策

- 正確にミゾに装着する

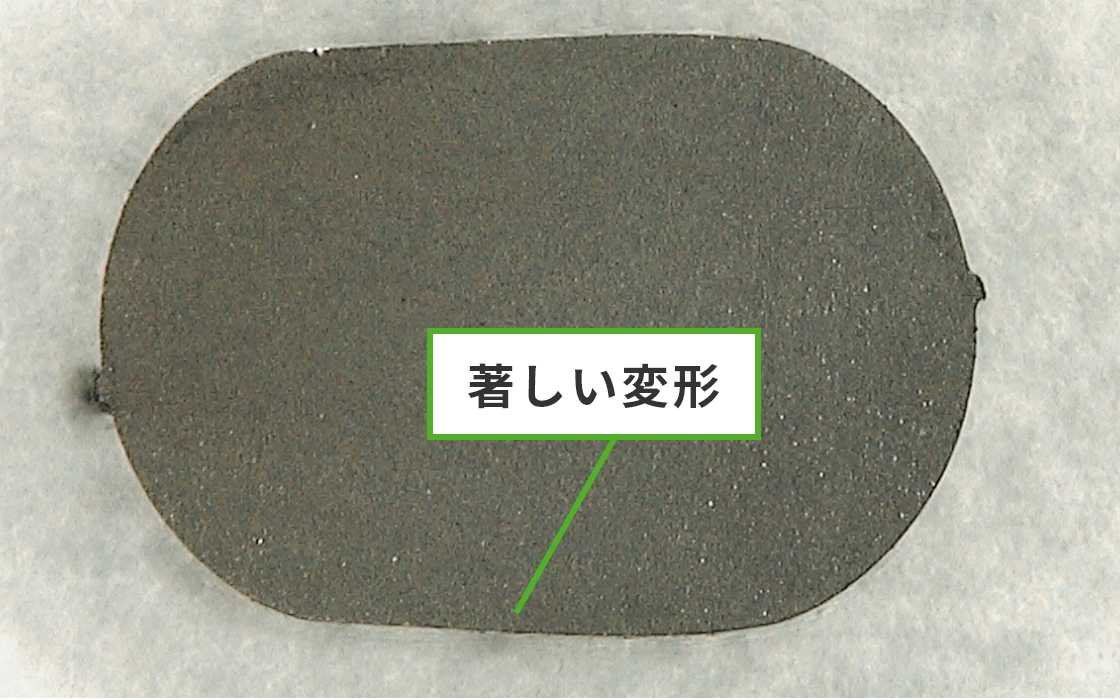

へたり

主な原因

- 耐熱性の問題

- 耐寒性の問題

- 流体による問題

対策

- 材質変更(耐熱性、耐寒性、耐薬品性)

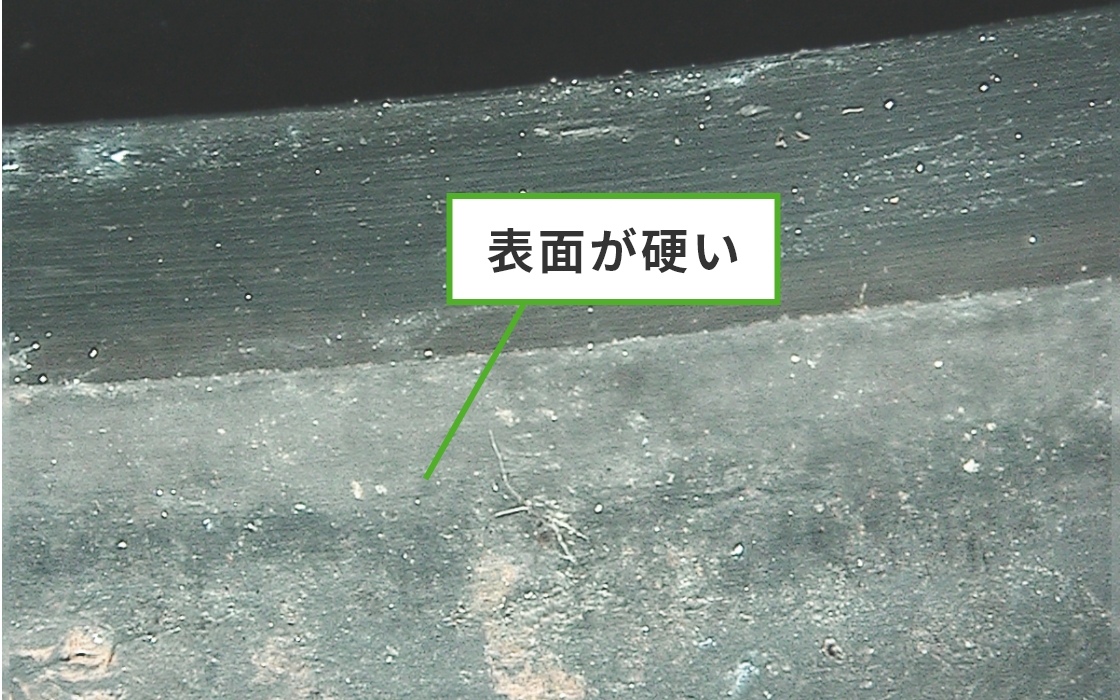

全面摩耗

主な原因

- 摺動面の仕上げ不良

- 潤滑剤不足

- チリ、ゴミなどの異物混入

対策

- 摺動面の改善

- 適切な潤滑

- 異物混入を防ぐ(ブーツなどの追加)

- 材質・硬さ変更(耐摩耗性)

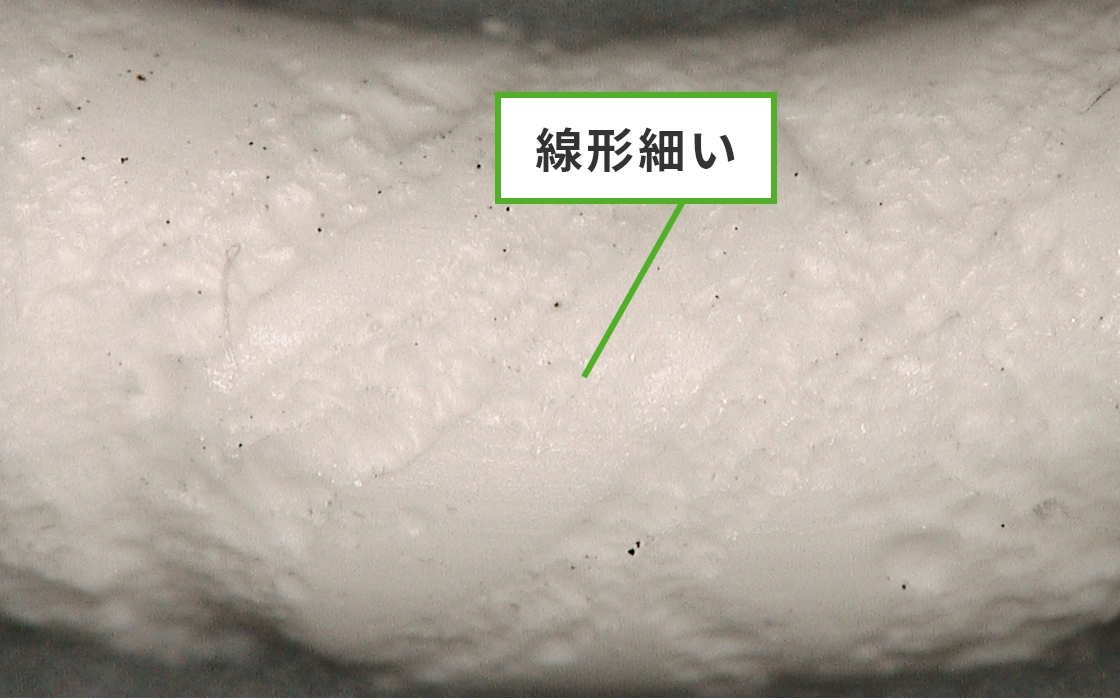

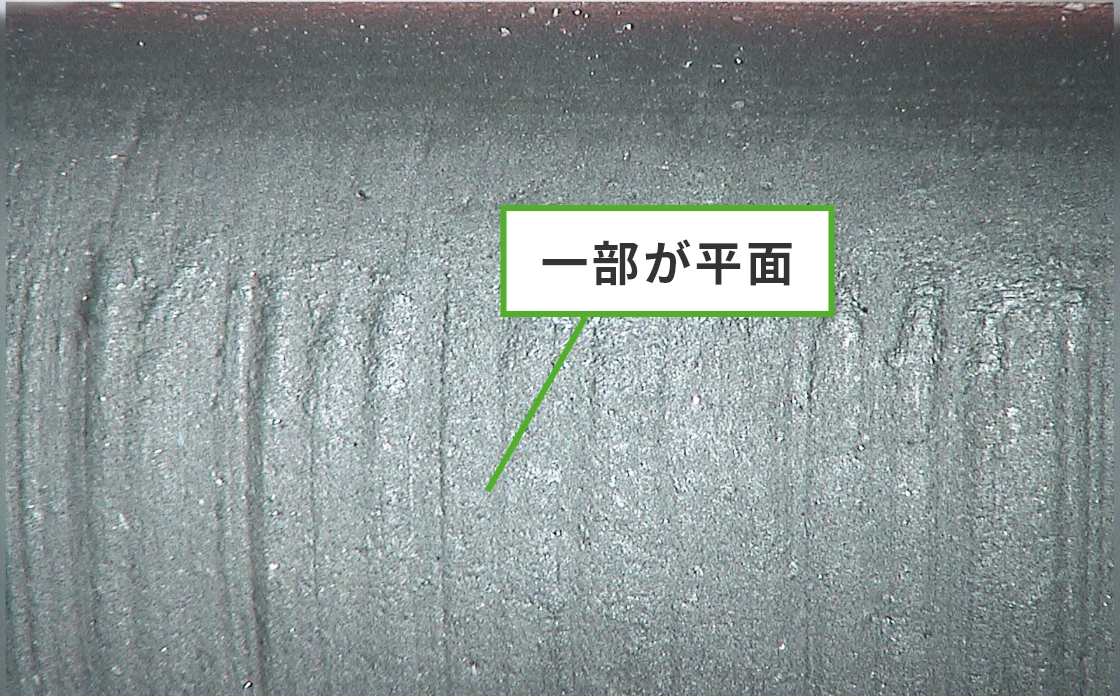

部分摩耗

主な原因

- 摺動面の仕上げ不良

- 摺動面の表面粗さが粗い

- 摺動面にキズ・開口部がある

- 潤滑剤不足

対策

- 摺動面の改善

- 適切な潤滑

- 材質・硬さ変更(耐摩耗性)

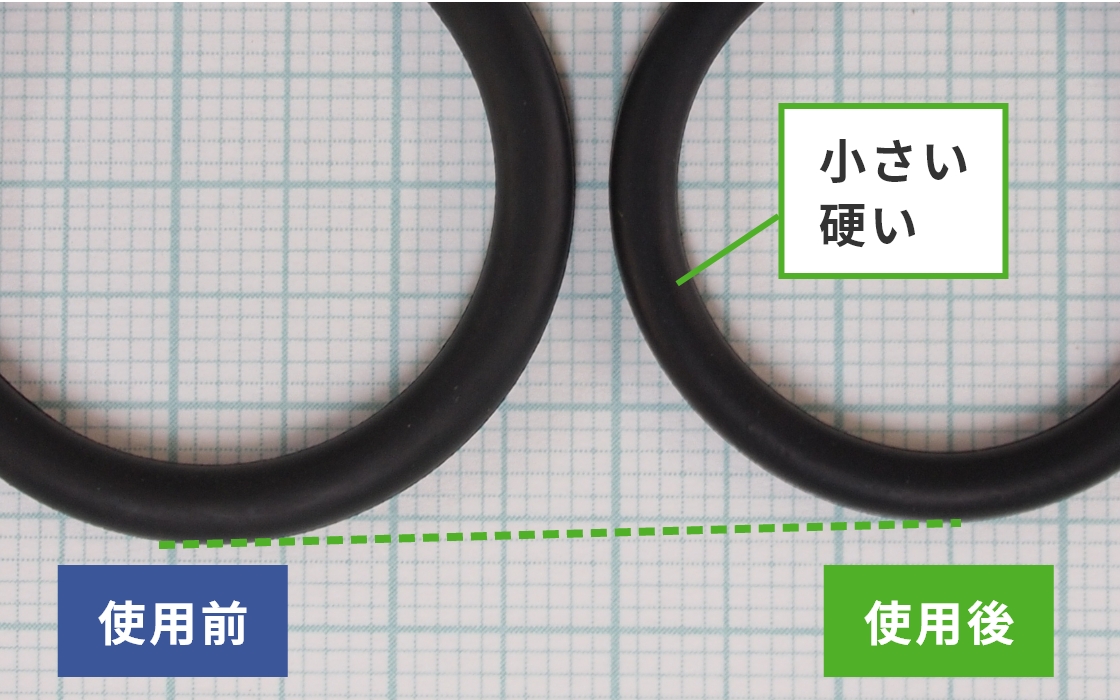

硬化

主な原因

- 耐熱性の問題

- 耐薬品性の問題

対策

- 材質変更(耐熱性、耐薬品性)

膨潤

主な原因

- 耐薬品性の問題

対策

- 材質変更(耐薬品性)

抽出

主な原因

- 耐薬品性の問題

対策

- 材質変更(耐薬品性・低抽出性)

キズ(装着時)

主な原因

- 装着時に相手面でキズをつけた

対策

- 適切な装着

- 治具の使用

はみ出し

主な原因

- 設計上の問題 (圧力、すき間、硬さ不足)

- 膨潤による

対策

- 設計変更

- すき間を減らす

- 材質、硬さ変更

むしれ

主な原因

- ミゾ縁部の面取り不良

- ミゾが浅くて過圧縮による破損

対策

- ミゾ部の面取りを適切に行う

- ミゾの再設計、Oリング寸法の変更

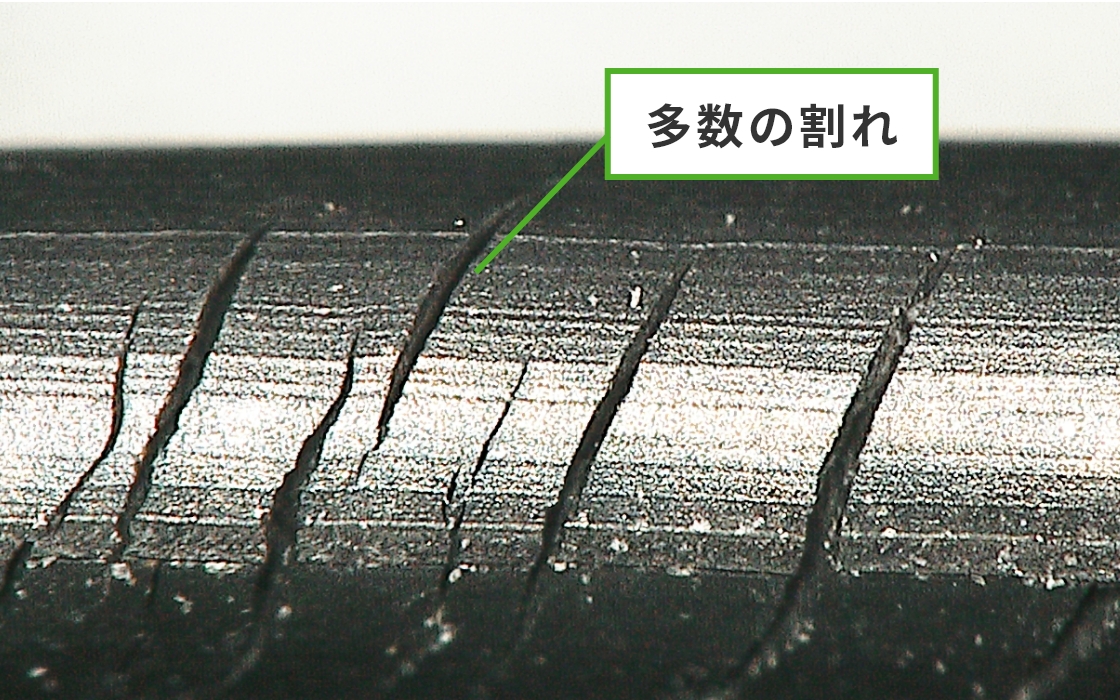

オゾンクラック(NBR等)

主な原因

- 空気中でOリングを伸長させて使用

- 表面にグリス等が塗布されていない

対策

- 材質の変更(耐オゾン性)

- グリースの塗布

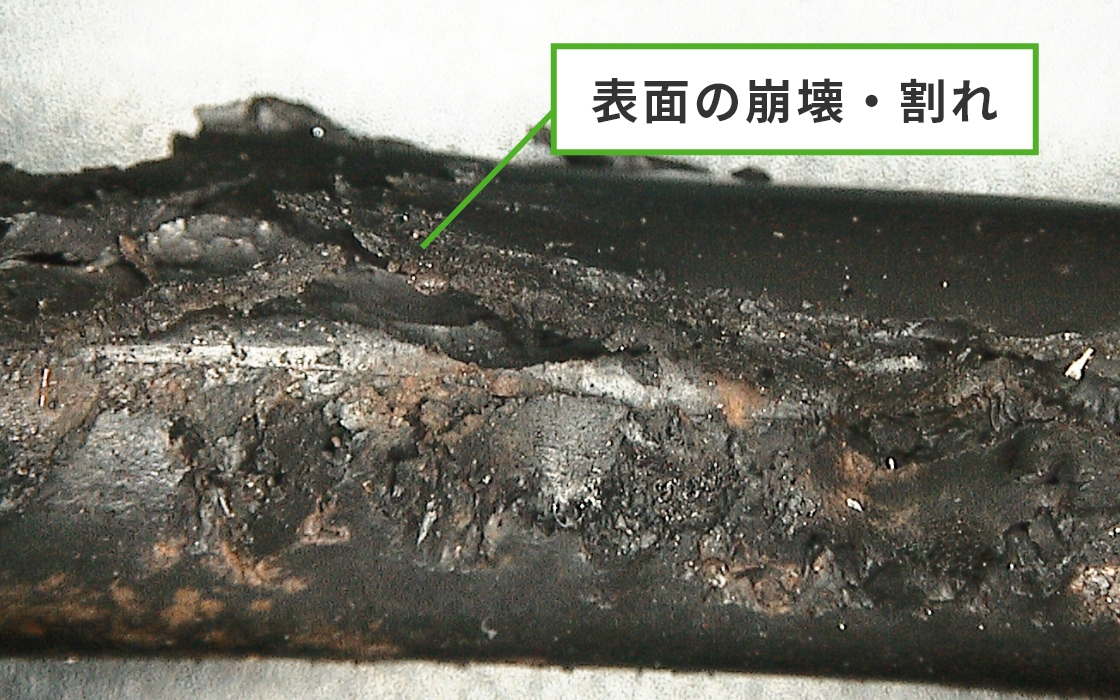

加水分解(耐水・熱水に弱い材質)

主な原因

- 長期間保管した(ウレタンゴム)

- 熱水に接触する環境で使用

対策

- 長期保管しない

- 材質変更(耐水・熱水性)

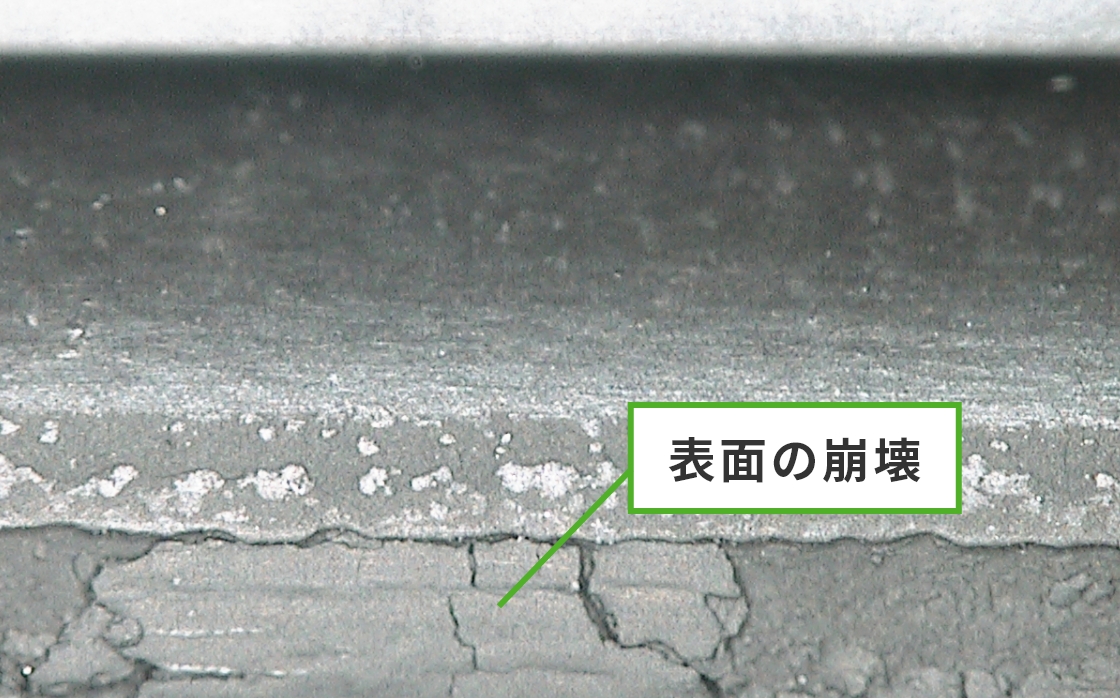

使用流体による劣化

主な原因

- 耐薬品性の問題

対策

- 材質変更(耐薬品性)

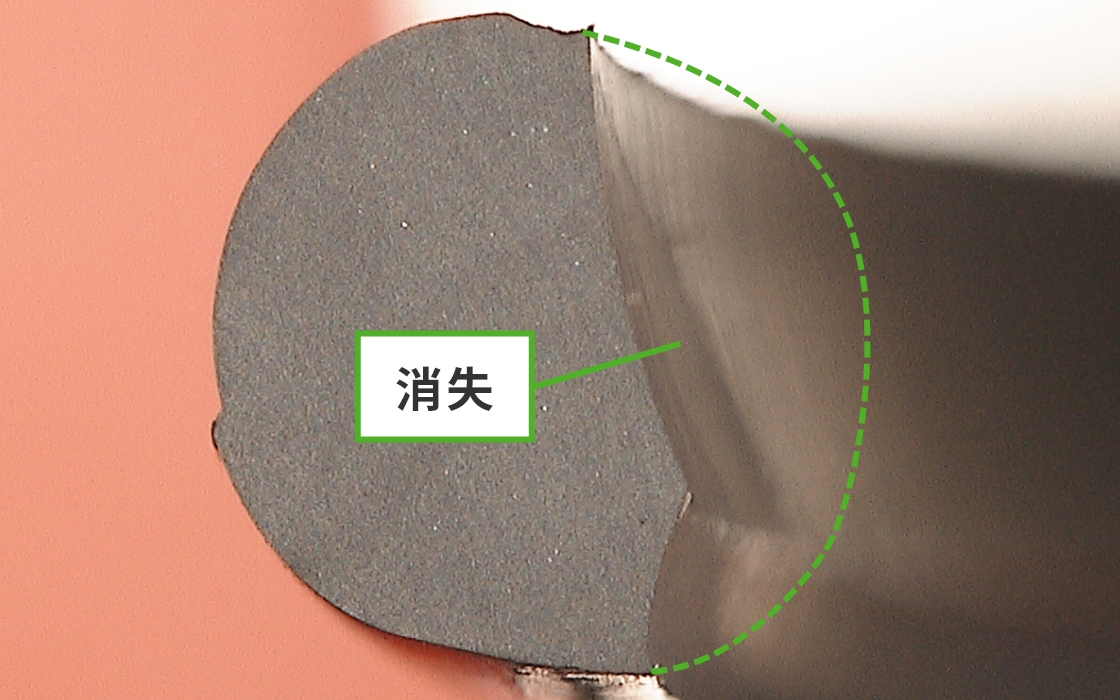

プラズマエッチングによる劣化

主な原因

- 耐プラズマ性の問題

対策

- 材質変更(耐プラズマ性)

Oリング製品情報 Product

Oリングを選定する際は使用する環境によって材質を、使用するミゾの寸法によってサイズを選定し、

材質とサイズ両方をお選びいただいたものが製品名になります。